煤矿采掘、运输、洗煤工艺高度流程化,尤其主斜井胶带机为矿井咽喉,其传动部件繁多(电机、减速箱、辊筒),一旦损坏将直接导致生产流程中断。煤矿生产设备的逐年老化导致设备的维修费用也在增加。为提升煤炭行业企业安全生产水平,因联科技将因联设备预测性维护解决方案全面赋能煤炭企业,推进煤炭企业智能化升级,推动煤炭行业的高质量发展。因联科技基于数据驱动,以AI智能算法+机理模型为用户提供智能预警、智能诊断和云服务,帮助工业企业提升生产效率、保障安全生产、优化生产决策。

安全生产难保证

设备一旦发生故障可能导致重大的人员安全事故,给煤炭企业重大的经济损失和不良的社会影响。

设备资产难管理

设备种类多、结构复杂、管理难度大,煤矿采掘、运输、洗煤工艺高度流程化,日常检修维护费用大,非计划停机导致经济损失严重。

设备运维成本高

欠维修、过维修都会导致设备不同程度损伤

大量备品配件囤积,占用企业资金

专家经验难复制

煤炭设备运维知识和经验无法准确传承,未形成可复制可封装的设备数字模型、故障特征模型、案例模型库,难以支撑煤矿企业设备故障分析和预测。

经济损失大

工业设备价值大,维护成本高,寿命周期有限

一旦发生故障造成非计划停机,则造成严重经济损失

数据价值无法最大化发挥

海量工业设备运行数据无法充分挖掘

设备劣化趋势无法预测,无法对设备进行视情维护

避免现场意外安全事故

通过将设备数据与因联的设备故障模型和分析工具相结合,实现机组状态全方位预判,有效避免因煤炭生产恶劣工况及或设备故障造成的伤亡事故。设备预测性维护

有效避免通风机、瓦斯泵、采煤机、破碎机、转载机、刮板运输机、排水泵等大型煤炭设备发生非计划停产,提前1-3个月发现早期故障,保证连续生产。提升设备维修效率

准确定位矿用提升机联轴器、瓦斯泵的轴承齿轮箱、排水泵叶轮等部件的故障,避免过维修和欠维修,提升30%维修效率。降低巡检人力成本

使用该方案可有效解决人工巡检工作效率低、频次和时长不足等问题,降低巡检强度,为煤炭企业减少50%以上的日常巡检维护时间。合理配置零部件库存

通过该方案实现设备寿命预判,为煤炭企业备品备件采购计划提供数据依据,延长备件更换周期,降低10%备品备件库存,减少备件资金投入。专家经验数字模型化

专家知识+机理模型,有利于将之前无法准确传承的设备运维知识和经验进行数字化,形成可复制、可封装的设备数字模型、故障特征案例模型。

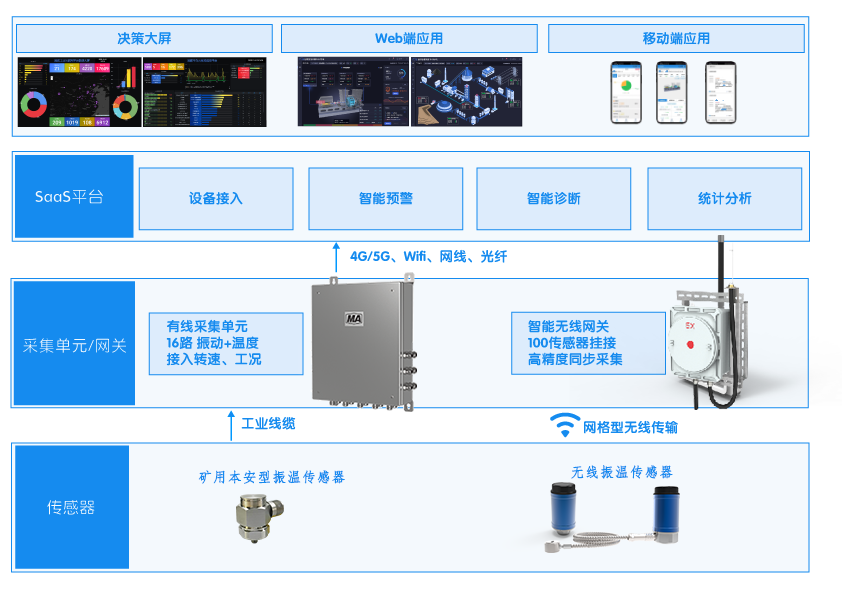

为煤炭企业提供一站式云端及私有化解决方案,帮助企业快速、低成本部署业务,利用高弹性、高可靠、高并发、安全防护的特点,提供一屏三端服务支撑,通过物联网、大数据分析和AI算法服务,助力煤炭企业实现降本增效。

-更低成本部署

无线+有线混合部署方式的主要应用,投入成本更低-更高可靠通讯

自组织网格型无线协议,保证至少2条有效数据传输路径-更低门槛应用

智能预警和智能诊断模型应用,使用门槛更低

相关产品已获得煤安认证/防爆证书